Mi sono capitate spesso richieste per gli incentivi 4.0 da parte di artigiani o piccolissime realtà che sono dotate di una sola macchina e quindi di un processo produttivo alquanto “semplice”.

Ovviamente non solo le attività produttive ad essere semplici, anzi spesso richiedono delle competenze avanzate, ma una piccola realtà non ha centinaia di lavori contemporanei che richiedano sistemi informativi sofisticati per la loro gestione.

Il volume di informazioni è così ridotto che basta l’occhio per capire lo stato degli ordini, del magazzino, della macchinetta del caffè e via dicendo.

I requisiti degli incentivi 4.0 rischiano quindi di essere difficili da assolvere e non sempre è semplice trovare del valore (per l’imprenditore) nell’implementazione di questi obblighi.

In ogni caso… proviamoci!

Premesse

Iniziamo con delle premesse importanti:

- non si può fare nulla se la gestione si basa solo su carta e su fogli Excel: è una situazione comune che richiede un interventi a priori con l’adozione di un software gestionale, come minimo. Le soluzioni in cloud ci sono e permetto un accesso rapido, basta non avere paura delle rete e farsene una ragione.

- ci sono consulenti che hanno un approccio molto più rilassato del mio: ciò che si deve valutare è il rischio totale che ci si assume.

Per iniziare possiamo immaginare questo percorso: si acquisisce un ordine, si produce quanto richiesto, si consegna. La preventivazione, la fatturazione, i pagamenti, i resi sono fuori dall’ambito 4.0 (in questa analisi).

L’ordine (ed eventualmente la fase preliminare di preventivazione) immaginiamo sia dentro un gestionale che poi coordinerà anche preventivi, date, spedizione, fatturazione.

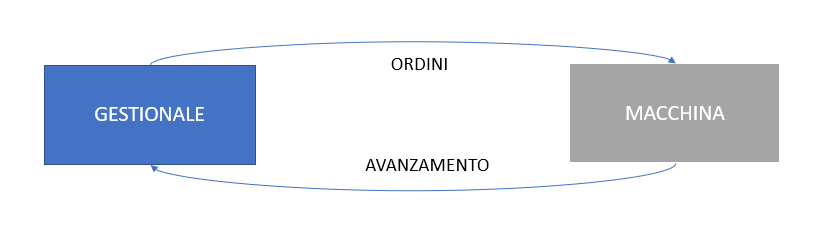

In una struttura semplice, l’ordine con il quale eseguire le lavorazioni e l’avvio delle stesse può essere integrato nel gestionale che magari offre qualche funzione di gestione della produzione.

Invio d istruzioni

In questa fase può innestarsi il primo requisito della norma, ovvero l’invio di istruzioni alla macchina. Le istruzioni possono infatti riguardare la pianificazione. Due casi:

- la macchina accetta una lista di attività da presentare all’operatore che le prende in carico una per una

- la macchina è in grado di ricevere una singola attività che visualizza all’operatore in modo che sia iniziata

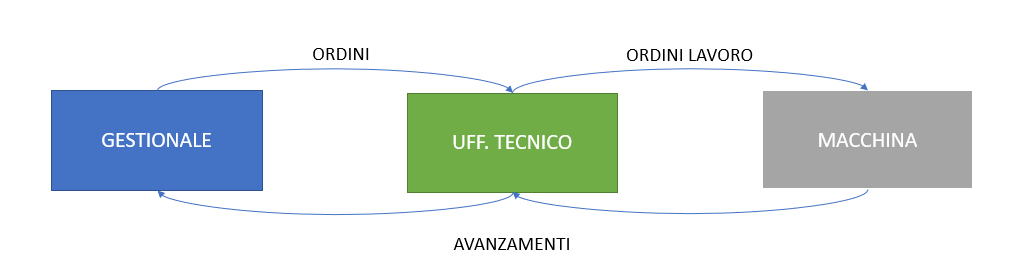

In altre situazioni la lavorazione pianificata nel gestionale necessita di una preparazione tecnica. Ad esempio (è solo un esempio) la generazione del file CAM dal file CAD. Questa attività viene svolta dell'”ufficio tecnico”, che poi invia il file alla macchina dalla postazione remota la quale lo renderà disponibile all’operatore.

Il gestionale quindi detta le priorità, l’ufficio tecnico le prende in carico e prepara quando necessario e lo invia alla macchina (come lista di attività o una attività alla volta).

E’ facile capire che la macchina deve avere una gestione delle attività ed una interfaccia utente adeguata: se è stata progettata per funzionare solo con una chiavetta USB, le cose si complicano parecchio.

La macchina deve avere anche la capacità di trattare alcune informazioni come il codice dell’ordine, il numero di pezzi da fare, date di scadenza o altro che sia interessante per un processo digitalizzato.

Integrazione automatizzata

La lavorazione viene eseguita. Qui scatta l’integrazione automatizzata con il sistema informativo di fabbrica. Già la parole fanno capire che bisogna trovare l’angolo di vista giusto per “incastrarle” in un sistema poco strutturato.

La lavorazione o le lavorazioni presenti in macchina devono avere un “codice” di collegamento con l’ordine originale. Questo è un aspetto fondamentale ed è il collante che permette di tenere assieme quello che succede nella macchina, le informazioni che ci sono nel gestionale e tutte le informazioni nei punti intermedi della catena, ad esempio l’ufficio tecnico.

Dalla macchina andiamo ad estrarre (ad esempio ad intervalli regolari di tempo) che “cosa sta facendo”, quindi il numero di ordine (o un codice che ci permetta di collegare l’attività al numero di ordine), il tempo di lavorazione, il progresso (numero di pezzi fatti) e via dicendo.

Queste informazioni andranno in automatico dentro il gestionale e permetteranno di sapere che l’attività è stata iniziata, a che punto è, quanto tempo è stato richiesto per farla.

Sono tutte informazioni che potrebbero essere analizzate per capire meglio il proprio lavoro e migliorarlo.

Nel caso dell’ufficio tecnico, le informazioni dalla macchina potrebbero essere dirottate in quella postazione, che magari è più adatta al monitoraggio della produzione.

Non è una brutta cosa se a sua volta nel gestionale in modo automatico venissero convogliate le informazioni consuntive (tempo di lavorazione, pezzi effettivi, …).

Il magazzino

Se siamo arrivati ad avere dalla macchina le quantità lavorare, per specifici processi il numero di pezzi prodotti o il numero di pezzi in ingresso possono andare a scaricare direttamente il magazzino. Questo è un buon esempio di integrazione automatizzata e forse è quello che fa più capire i vantaggi della digitalizzazione.

E’ una possibilità che consiglio sempre di tenere nel cassetto se realizzabile. Chiaramente se non si parte dall’approccio “dimmi il minimo che devo fare per avere gli incentivi”.

Conclusioni

Non è impossibile utilizzare gli incentivi 4.0 in ambiti artigiani, ma è chiaro che servono due ingredienti: strumenti informatici e mentalità. Quest’ultima, soprattutto.