Una macchina deve prima di tutto eseguire perfettamente i lavori per cui è stata progettata in modo da generale valore per l’azienda che la utilizza (in termini di produttività, di qualità e di flessibilità).

Ma pensate di comperarvi un PC o uno smartphone che non siano in grado di connettersi alla rete o che questa connessione sia inaffidabile, difficile, incompatibile. Per quanto potente ed in grado di far funzionare i programmi più sofisticati per voi sarebbe incompleto e poco utilizzabile.

Probabilmente scendereste a compromessi utilizzando una macchina più scarsa e collegabile alla rete.

Siamo ancora all’inizio, ma questo sarà il destino anche dei beni strumentali sui quali le aziende investiranno: dovranno attaccarsi alla rete e comunicare fin dal primo momento.

Come si può preparare un produttore di macchine?

Una macchina è paragonabile in questo caso ad una persona: se hai un vocabolario ricchissimo e conosci la grammatica fin nei più reconditi dettagli, ma non sai cosa dire e non conosci il contesto nel quale ti trovi, non saprai comunicare.

La prima domanda con la quale confrontarsi è quindi:

quando la mia macchina viene installata in una azienda, in che tipo di processo produttivo si integra?

La macchina infatti esegue uno dei passaggi del processo che l’azienda ha ideato per creare un valore per il cliente.

Una volta che immaginiamo la nostra macchina all’interno di un processo, una volta che capiamo che quel processo è gestito esternamente da un ERP o da un MES, possiamo cominciare a chiederci come la stessa possa comunicare con l’esterno.

- Può comunicare con il MES o l’ERP fornendo informazioni utili sulla lavorazione?

- Può comunicare con un sistema a monte o con un sistema a valle?

- Può fornire in modo adeguato informazioni su come e quanto lavora?

A queste domande si può rispondere solo capendo le esigenze dell’azienda, ovvero comprendendo le esigenze del nostro cliente. Ma se non facciamo lo sforzo di comprendere il processo diventa impossibile anche solo immaginare le risposte.

Le pezze non bastano più

Non si può pensare di iniziare una discussione con il cliente per l’interconnessione ogni volta che una macchina viene installata.

Se da un lato potranno essere necessarie delle personalizzazioni, dall’altro avere già chiaro quali sono i tipici punti di contatto permette di essere preparati a rispondere.

Nella mia esperienza, la maggior parte delle volte l’interconnessione e l’integrazione è costruita mettendo delle pezze: e nella macchina e nel sistema informativo dell’azienda.

Va da sé che sia una visione di brevissimo termine e, il mondo IT ce lo insegna da 20 anni, sarà sicuramente fonte di continui problemi e malfunzionamenti.

Viceversa, avere già delle procedure e delle specifiche tecniche pronte a rispondere alle esigenze di interconnessione ed integrazione, diviene fondamentale.

Basta chiacchiere: esempi

Questi esempi, che sono addirittura banali, dovrebbero aiutare ad iniziare quel percorso di comprensione dei processi produttivi nei quali una macchina viene innestata. Con la sempre maggiore presenza del lean thinking nelle aziende, non si può più prescindere dall’avere la macchina parte attiva in questa filosofia.

Ordine lavoro: che ne sa una macchina?

Dovrebbe saperne visto che lo esegue. O meglio esegue uno dei passi che portano dalla “materia prima” al “prodotto finito” (dal punto di vista del processo, ovviamente sia in ingresso che in uscita possiamo avere dei semilavorati).

Una macchina potrebbe quindi ricevere informazioni riguardo il work order al quale sta partecipando, possibilmente con delle specifiche istruzioni sulla quantità e sulla tipologia di lavoro. Questo le permette di ritornare informazioni sull’avanzamento che si traducono nella possibilità di vedere come i lavori procedono senza fare il giro macchine.

Permettono anche di fare calcoli previsionali per capire quando altri lavori potranno essere eseguiti e quali tempi ci si attende.

Come vedete torniamo al processo: la semplice capacità di fornire dati automatici sulle lavorazioni, sblocca all’esterno una serie di informazioni impressionante.

Possiamo ancora pensare di occuparci solo di automazione per quanto sia la parte per noi più importante? No.

Dimmi come stai

Esistono una moltitudine di processi nei quali una macchina lavora in continuo e fa sempre la stessa cosa, 24 ore al giorno.

Come nell’esempio precedente potrebbe fornire informazioni sul procedere del lavoro con il classico “conta pezzi” che può essere un “conta metri”, “conta litri”, eccetera.

Esiste però un altra fondamentale informazione: lo stato della macchina. Per chi fa automazione, rendere disponibile questo dato è una sciocchezza (o dovrebbe esserlo), ma che valore ha?

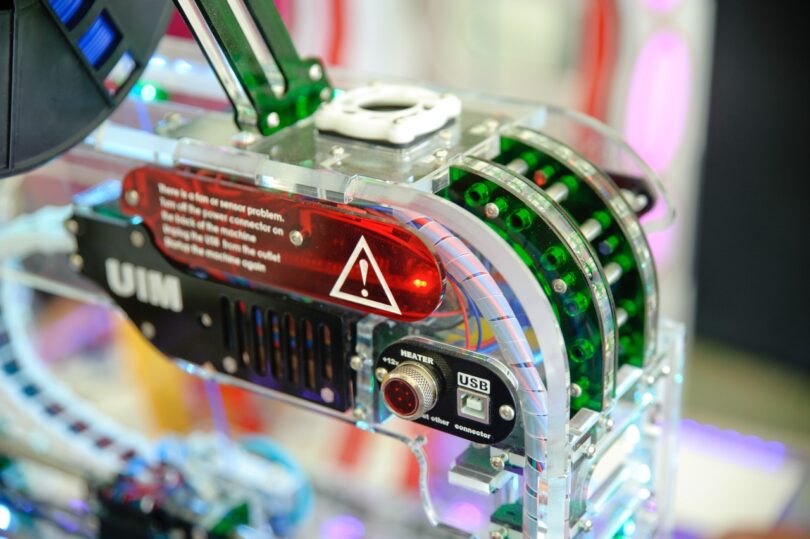

Presa la macchina da sola al limite fa accendere l’indicatore verde/arancio/rosso in modo che qualcuno, vedendolo con gli occhi, possa intervenire.

Ma se questo stato della macchina viene memorizzato nel tempo, di solito in un database esterno, il cliente può rispondere a molte domande di grande valore:

- quante ore ha lavorato la macchina e quanto tempo è stata ferma?

- quanto è stata ferma per anomalia e quanto perché senza nulla da fare?

- quanto tempo intercorre tra una anomalia e la sua risoluzione?

Sono solo tre domande, ma ce n’è una quarta: può un’azienda permettersi di non saper rispondere?

E aggiungiamone una quinta: può permettersi di non saper rispondere perché il produttore non l’ha resa interconnettibile ed integrabile?

I due esempi sono veramente semplici tanto da pensarli quasi scontati. Eppure non lo sono, metterli in pratica risulta spesso complicato.

E’ necessario creare una visione più espansa dove non esiste solo la fornitura di una macchina, ma piuttosto la partecipazione ad un processo produttivo.